1枚のニット製品ができるまで ~工場での工程編~

- ニット製品や糸を生産する工場

- 投稿日:

- 2019-12-09

- (更新日:2020-06-27)

1

みなさんこんにちは、小嶋です。

先日、2月10日に新潟県五泉市で毎年行われているニット(2月10日)の日のイベントで、工場の見学ツアーに参加させて頂いたときの写真を見返していたところ、ニットってたくさん細かい工程があって出来上がっているんだなあ~と思いました。

今回は1枚のニット製品がどのように作られているか、工場での工程を主に紹介したいと思います。編み物を普段から編まれている方もいらっしゃるかと思いますが、編み物をされない方はあまりイメージが湧かないかもしれません。

店頭に並んでいるニットは大きな工場で大量に生産されていることが多いため、工程も様々でたくさんの人や機械が関わっています。

私は学校で最初にニットの製作過程方法について知った時、想像以上にたくさんの工程があるなと感じました。また、生産に関わるようになってから、工場の方とも連携し、様々な人が携わって1枚の製品が作られていることに驚いたのを覚えています。

※今回紹介する流れは国内生産の一例です。ニットの種類や工場によって流れはかわります。

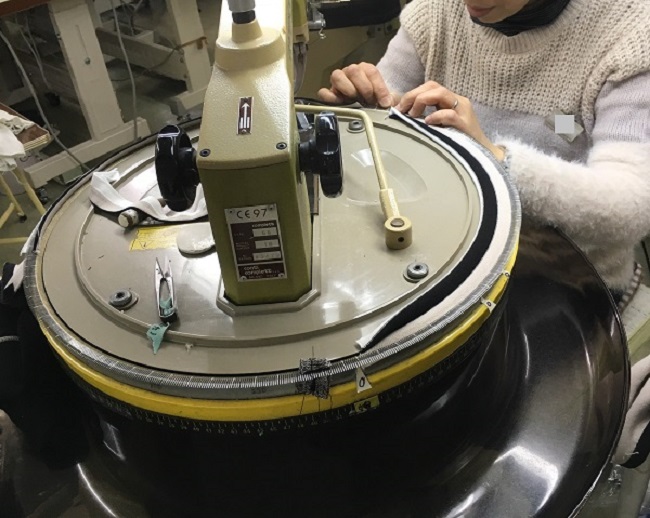

編地出し

いきなり製品を編む!ということは通常はなく、まず編地出しをします。

ゲージや糸取りは適正か、寸法や縮率はどれくらいかなどを確認して製品に備えます。

30cm×30cm程の大きさの編地にしてもらい、希望する風合いになっているか検討します。

糸の特性をみて工場の技術者さんがアレンジを加えてくれることもあります。

通常はいくつかの考えられる度目や編み組織を編み、その中から一番目的に近い編地を決定します。今後のサンプル作成に関わる根幹部分なので、重要な最初の準備です。

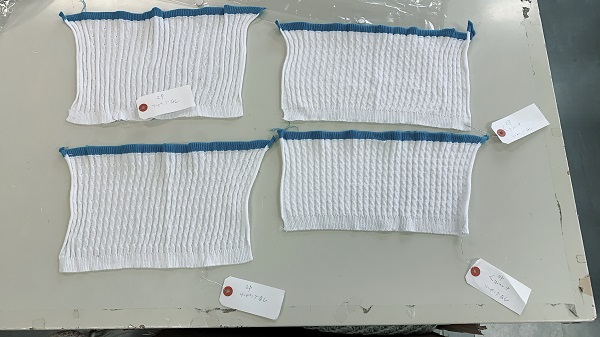

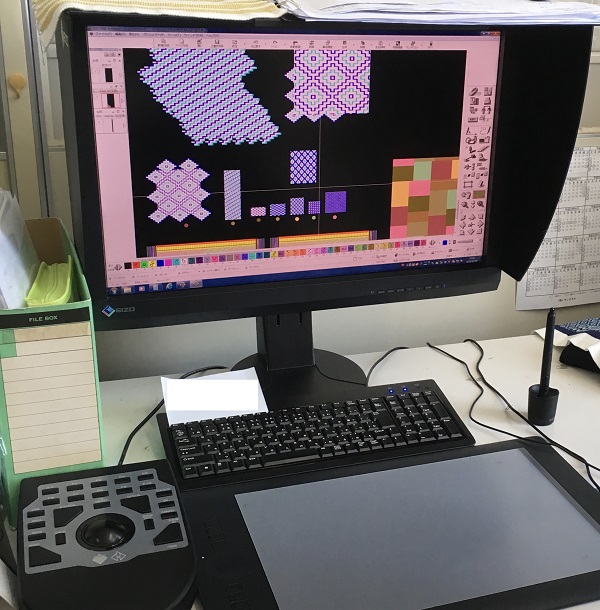

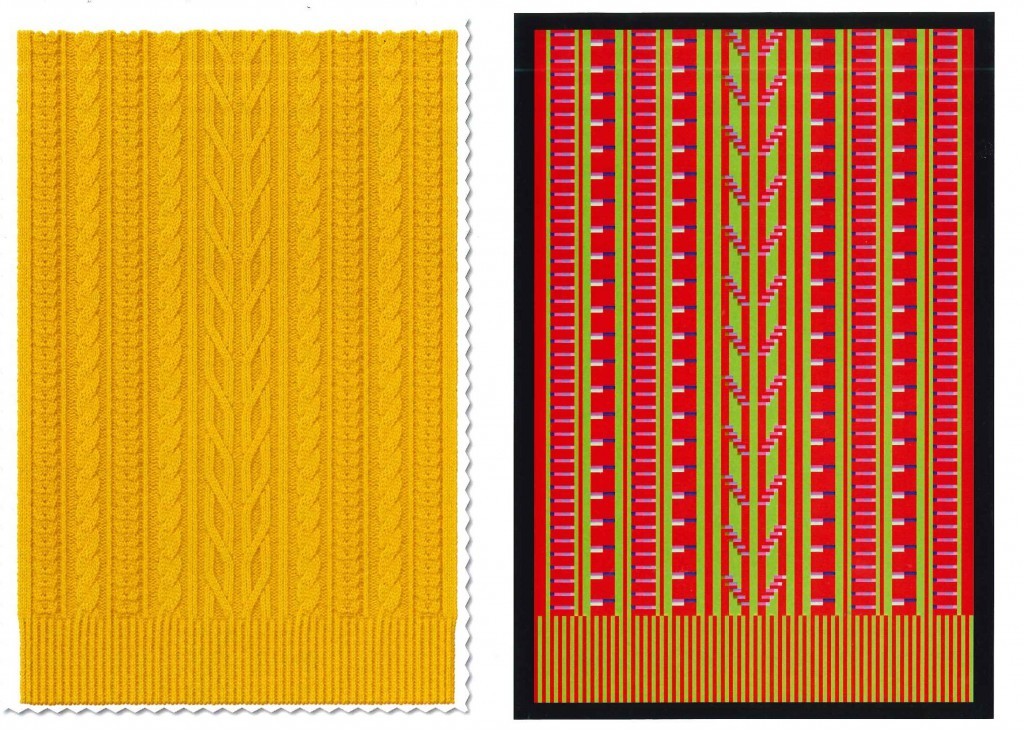

柄組み

スワッチに問題がなければいよいよ製品作りのスタートです!

自動機で編む場合は、まず仕様書を元にデザイン・寸法・配色などのデータをPC上で描画します。

最初に作成したスワッチが基になり、指示の寸法の目数・段数を描画します。右側が編地の描画データで、左側がデータ通りに編んだ編地です。

データがカラフルなのは、表目、裏目、寄せ目・・・など沢山の編み機の工程(編むための針の動き)が色分けされていて、1マス=1目として該当する色を描画する為です。SHIMAの自動機では200種類以上の色=針の動きがあります。※現在ではもっと増えているかもしれません。

このデータが基本となって編まれていくので、とても大切であり時間を要する工程です。

編み立て

ニットの基本となる、糸を編み上げて製品にする工程です。

ホールガーメント(無縫製のニット)など、1度の編み工程で製品の形が出来上がる機械もありますが、基本的には身頃や袖などのパーツごとに編んでから繋げていくことが多いです。

編み機についてもっと詳しく知りたい方は、丸安毛糸のブログへどうぞ

→家庭機・手横・自動機 ニット製品の「編み機」ってどんなものか知っていますか?

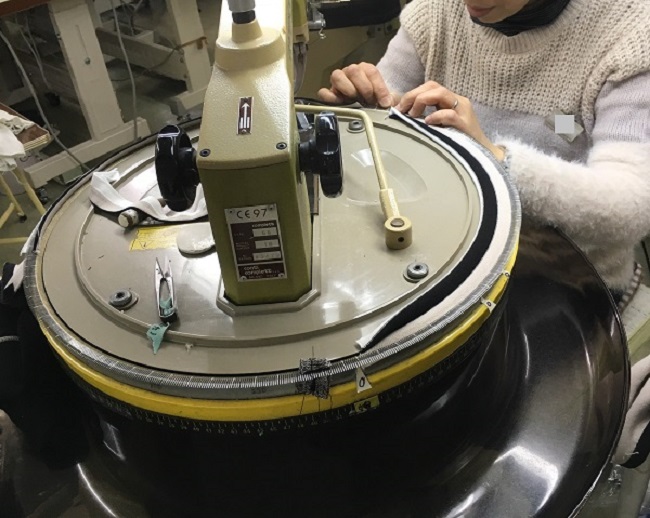

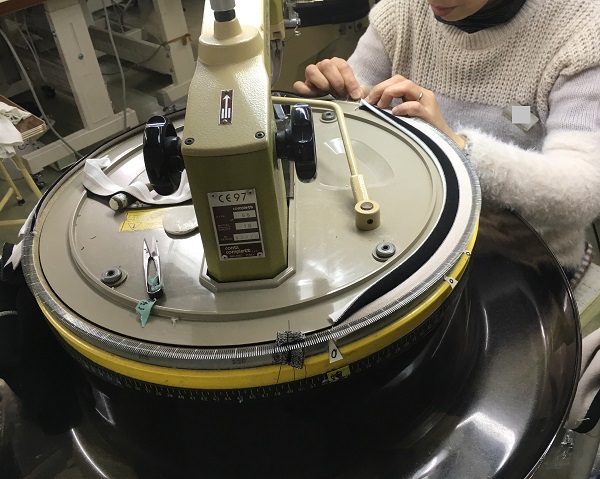

リンキング

編み上げたパーツ(表身頃、後身頃、袖、衿など)を組み合わせていく工程です。

一目一目をリンキング機と呼ばれる機械にかけてそれぞれのパーツを繋げていきます。

一目でも掛け間違えてしまうと、目落ちの原因になり製品として成り立ちません。

気が遠くなるような仕事ですが、聞くところによるとベテランの工員さんは編み目を見なくても目を掛けられるそうです!長年の経験の成せる業ですね。

リンキングについてもっと詳しく知りたい方は丸安毛糸のブログへどうぞ

→リンキング|ニット特有縫製方法についてご説明します!

糸始末

編み終わりの糸をそのままにしておくと、その部分からほつれてきてしまいます。

手作業で端から出ている糸を編み目に絡ませていくことで、ほつれにくい丈夫なニットができます。

1辺のリンキングに対し1箇所は糸始末を行うことになるので、案外時間のかかる作業であります。

洗い

風合いを出したり、今までの工程で付いてしまった汚れを落とすために製品を洗います。

基本的にニットは洗うと縮んでしまうため、寸法は洗った後に指示通りになるように計算されて編まれています。糸の種類によって、伸縮率は大きく変わりますが、通常は3~5%程度を見込んでいるようです。

時間や温度などで出来上がりの状態が大きく変わるので、サンプルから現物まできちんとデータをとって正確に管理します。

縫製

ブランドネームや品質表示、釦などの付属を付けます。

ミシンで付けることが多いですが、素材がデリケートな場合や特殊な形の付属を使用する場合などは1枚1枚手で縫い付けることもあります。

検品

編み目が落ちていないか、傷や汚れがないか、人の目で1枚1枚チェックします。

確認しやすいように、このようにライトに照らして行うこともあります。

(こちらは製品になった後の検品の写真ですが、実際は編みの後・リンキングの後など、各工程の間でも細かく検品をすることが通常です。)

写真は万歳をしたセーターで、真ん中が自動で上に動き、前身頃、後ろ身頃も素早く検品する事が出来る検品機をお持ちの工場でした。

検品で何か問題がある場合は修理をし、それでも直らない場合は残念ながら不良品となります。

不良品が出荷されないよう、十分に注意しながら1枚1枚丁寧に検品されています。

仕上げ

こちらも人の手で1枚1枚アイロンをかけてセットをしていきます。

ニットは風合いがとても大切なので、良い製品を上げるにはアイロンの技術も重要です。ニットの良し悪しはアイロンセットで変わると言っても過言ではありません。

金型と言って金属の枠を使用してセットします。

温度はもちろんのこと、スチームの威力やアイロン台の下から蒸気を吸い込むバキューム機能など、家庭用アイロンとは格段に違います。

セットや洗いの現場はクリーニング屋さんの様になっていました。

検針

製品に針が混入していないかチェックをする工程です。全ての製品を1枚1枚「検針機」という機械に通します。

金属物が機械を通るとピーと高い音がなります。このアウトーー!!という感じは緊張感が走ります。検品現場では写真のようなコンベア検針で鳴ってしまったあとはハンディの検針機で見つけるなどして見つけ出してからの出荷がされています。

こちらも最後だけではなく、各工程の間で行うことがほとんどです。

このように安全管理もしっかりとされているので安心ですね。

!

!

完成

輸出されて日本に届きます。

日本に届いてから再度検品・検針などが行われ、その後店頭へと出荷されていきます。

そして皆さんの手元へ。

まとめ

いかがでしたでしょうか?

今回ご紹介した流れは一例なのでニットの種類や工場によって異なりますが、このようにたくさんの工程を経て1枚の製品が出来上がっていくことがお分かりいただけたと思います。

思ったよりも人の手作業がたくさんある!と思われた方も多いのではないでしょうか。

見学させて頂いた五泉市内のニット工場には個々で特徴のある工場がたくさんありました。

加工に力を入れていて、風合い出しや縮絨の研究を行い、独自の加工機械によって1つの工場で一貫した生産を打ち出している・・・

最新のホールガーメント機械を導入し、他と差別化を図る・・・

作成しているブランドによって目指すニットの「顔」=第一印象、見た目があります。

得意な工場がそれぞれに行っている印象でした。

たくさんの人の手を介して、それぞれの思いが込められて、やっと出来上がる1枚のニット製品。そんなニットの温もりをさらに感じていただき、ニット好きな人が増えることを願っています!

それでは、また。